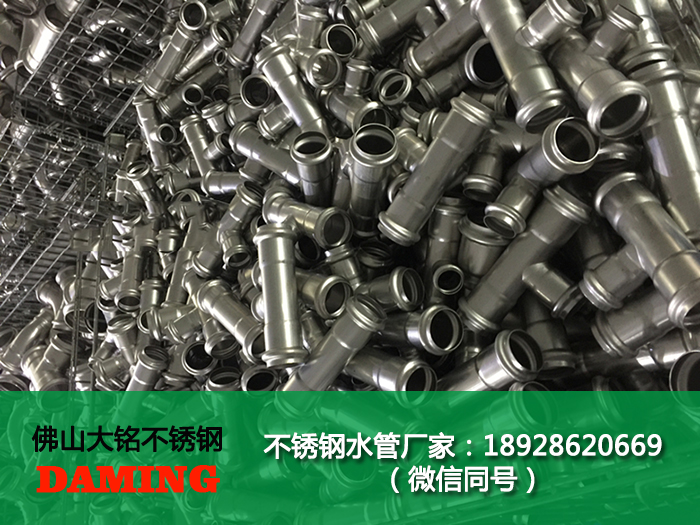

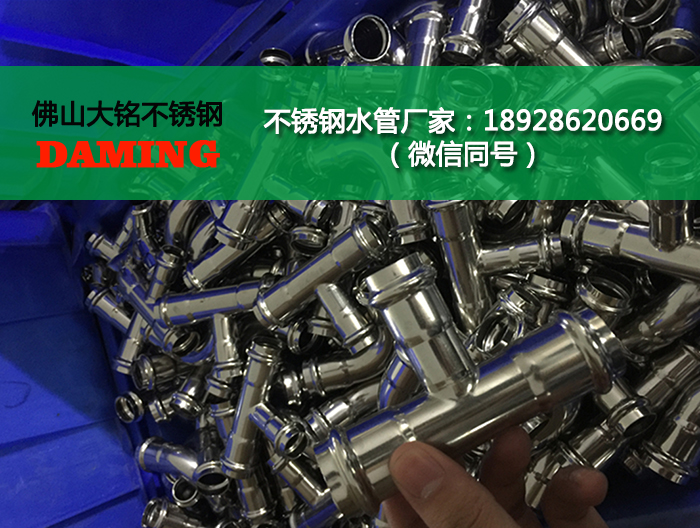

不銹鋼三通內(nèi)螺紋液壓脹形工藝所需的設(shè)備噸位較大�,現(xiàn)在國內(nèi)主要用于小于DN400的模范壁厚不銹鋼三通內(nèi)螺紋的制造�。不銹鋼三通內(nèi)螺紋的液壓脹形工藝可一次成形,生產(chǎn)服從較高�。液壓脹形是通過金屬材料的軸向賠償脹出支管的一種成形工藝。

不銹鋼三通內(nèi)螺紋的液壓脹形工藝流程是接納專用液壓機(jī)�,將與不銹鋼三通內(nèi)螺紋直徑相稱的管坯內(nèi)注入液體,通過液壓機(jī)的兩個水平側(cè)缸同步對中運(yùn)動擠壓管坯�,管坯受擠壓后體積變小,管坯內(nèi)的液體隨管坯體積變小而壓力升高�,當(dāng)?shù)诌_(dá)不銹鋼三通內(nèi)螺紋支管脹出所需求的壓力時,金屬材料在側(cè)缸和管坯內(nèi)液體壓力的雙重作用下沿模具內(nèi)腔流動而脹出支管�。不銹鋼三通內(nèi)螺紋的主管及肩部壁厚均有添加。

不銹鋼三通內(nèi)螺紋討論成形是將大于三通直徑的管坯�,壓扁約至不銹鋼三通內(nèi)螺紋直徑的尺寸,在拉伸支管的部位開一個孔�;管坯經(jīng)加熱,放入成形模中�,并在管坯內(nèi)裝入拉伸支管的沖模;在壓力的作用下管坯被徑向緊縮�,在徑向緊縮的流程中金屬向支管方向流動并在沖模的拉伸下組成支管。整個流程是通過管坯的徑向緊縮和支管部位的拉伸流程而成形�。與液壓脹形三通區(qū)別的是,三通討論支管的金屬是由管坯的徑向運(yùn)動進(jìn)行賠償?shù)?,因此也稱為徑向賠償工藝。

由于接納加熱后壓抑三通�,材料成形所需求的設(shè)備噸位減少�。熱壓三通對材料的順應(yīng)性較寬�,實用于低碳鋼、合金鋼�、不銹鋼的材料;較是大直徑和管壁偏厚的三通�,通俗接納這種成形工藝。

?

全國熱線:189-3430-4608

全國熱線:189-3430-4608

中國人保財險承保

中國人保財險承保

CABR建設(shè)工程產(chǎn)品認(rèn)證

CABR建設(shè)工程產(chǎn)品認(rèn)證